Naprawa i renowacja kanałów spalinowych

Naprawa i przywrócenie integralności strukturalnej kanałów gazowych dla gazu koksowniczego jest kluczowym etapem w utrzymaniu efektywności i bezpieczeństwa eksploatacji urządzeń. W tym projekcie omówione zostaną główne etapy i podejścia do realizacji tych prac.

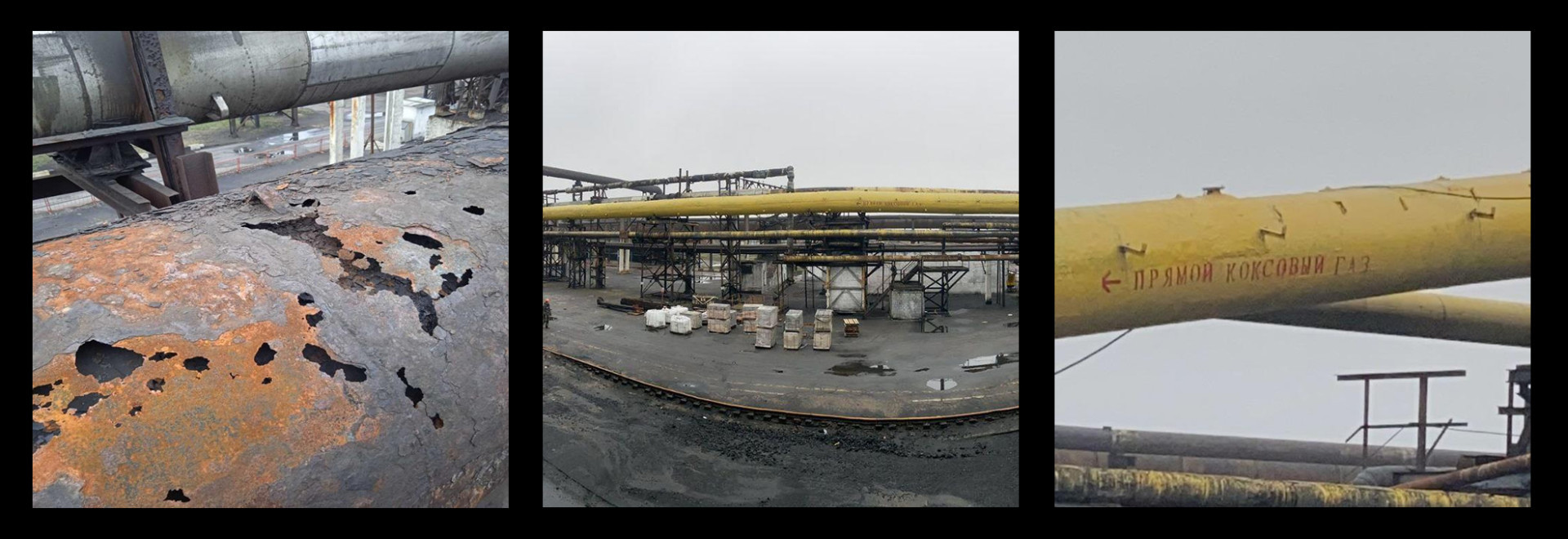

Stan kanału gazowego przed rozpoczęciem prac

Na początku prac kanał gazowy był zanieczyszczony i miał uszkodzenia, które wymagały natychmiastowej interwencji. Główne problemy obejmowały nagromadzenie smoły i innych zanieczyszczeń, a także obecność nieszczelności i pęknięć.

Przygotowanie podłoża

W celu przygotowania podłoża kanału gazowego przeprowadzane jest mechaniczne czyszczenie szczotkami metalowymi, aby usunąć smołę i zanieczyszczenia. Dodatkowo stosuje się specjalny środek chemiczny, który pozwala na chemiczne czyszczenie i odpylanie, eliminując ryzyko powstawania iskier. Ta metoda zapewnia optymalną przyczepność istniejącej struktury kanału gazowego.

Likwidacja nieszczelności

Nieszczelności są usuwane przy użyciu chemicznego kotwienia, które wiąże się w ciągu kilku minut. Dzięki wysokiej przyczepności i specjalnie dobranym składnikom chemicznym zapewniona jest pełna szczelność i wysoka wytrzymałość na ściskanie, do 100 N/mm².

Na tym etapie istotne jest zapewnienie szczelności oraz przywrócenie pierwotnej geometrii kanału gazowego, a także zwiększenie jego odporności na obciążenia rozciągające. Nowoczesne materiały pozwalają uniknąć przestojów sprzętu i eliminują potrzebę stosowania metod ogniowych.

Gruntowanie i nakładanie warstwy wyrównującej

Po przeprowadzeniu czyszczenia i uszczelnieniu nieszczelności nakłada się podkład, który zapewnia solidną przyczepność. Następnie stosuje się chemicznie odporną i odporną na zużycie warstwę wyrównującą, która nadaje systemowi sztywność i wytrzymałość po całkowitym wyschnięciu.

Nałożenie tkaniny węglowej

Kluczowym etapem jest przyklejenie dwukierunkowej tkaniny węglowej, która charakteryzuje się wysoką wytrzymałością na rozciąganie i ściskanie, co gwarantuje odporność systemu na ciśnienie i podciśnienie podczas eksploatacji urządzeń.

Wykorzystanie nowoczesnych materiałów i technologii pozwala znacznie poprawić efektywność i bezpieczeństwo naprawy kanałów gazowych, zapewniając trwałość i niezawodność systemu.

Zalety systemu

- Zapewnienie szczelności naprawianego odcinka

- Przywrócenie pierwotnej geometrii kanału gazowego

- Zwiększenie wytrzymałości na rozciąganie

- Zachowanie masy konstrukcyjnej i obciążenia

- Bezprzestojowe wykonanie prac bez stosowania metod ogniowych