Przemysł metalurgiczny

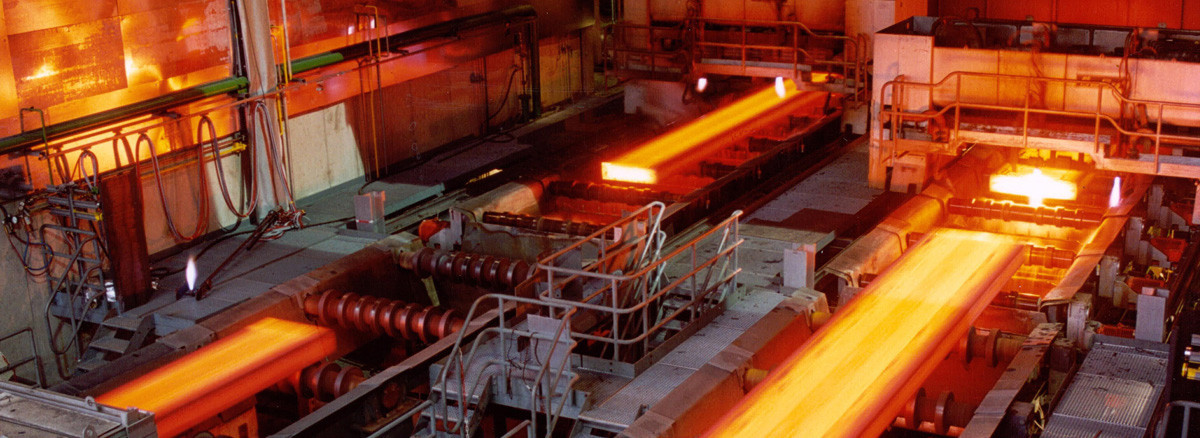

Amortyzacja urządzeń technologicznych może stanowić poważny problem dla przedsiębiorstw hutniczych. Procesy technologiczne w takiej produkcji wiążą się z wysokimi temperaturami, agresywnym środowiskiem chemicznym oraz interakcją z materiałami ściernymi, co prowadzi do przyspieszonego zużycia sprzętu. Powody, dla których zużycie może powodować problemy w stalowniach obejmują:

- Materiały ścierne. Procesy metalurgiczne są często związane z przetwarzaniem materiałów ściernych, takich jak rudy, tlenki metali i materiały ogniotrwałe. Ciągły przepływ tych materiałów przez sprzęt może powodować erozję i ścieranie, powodując degradację powierzchni i utratę integralności sprzętu.

- Wysokie temperatury. Procesy metalurgiczne wymagają działania w podwyższonych temperaturach, co może prowadzić do naprężeń termicznych sprzętu. Cykle termiczne, rozszerzalność cieplna oraz różnicowe nagrzewanie i chłodzenie mogą przyczyniać się do osłabienia, pękania i pękania materiału.

- Reakcje chemiczne. Procesy metalurgiczne wiążą się z narażeniem na agresywne środowiska chemiczne, w tym roztwory kwaśne lub zasadowe, gazy korozyjne i stopione metale. Te reakcje chemiczne mogą powodować korozję, utlenianie i chemiczną degradację elementów wyposażenia, zmniejszając ich wydajność i żywotność.

- Obciążenia mechaniczne. Wyposażenie stalowni może podlegać znacznym obciążeniom mechanicznym, takim jak wstrząsy, wibracje i obciążenia mechaniczne. Taka ekspozycja z czasem może prowadzić do zmęczenia, pękania i deformacji elementów wyposażenia.

- Zmienność procesu. Procesy metalurgiczne mogą różnić się surowcami, parametrami procesu i warunkami pracy, co może wpływać na charakterystykę zużycia sprzętu. W zależności od zmienności, niektóre urządzenia mogą podlegać zwiększonemu zużyciu, co wymaga odpowiednich środków ochrony przed zużyciem.

Wpływ zużycia w stalowni może niekorzystnie wpłynąć na wydajność produkcji, niezawodność sprzętu i koszty konserwacji. Nadmierne zużycie może prowadzić do nieplanowanych przestojów, zmniejszonej produktywności i zwiększonych kosztów wymiany lub naprawy. Dlatego wdrożenie skutecznych środków ochrony przed zużyciem ma kluczowe znaczenie dla zminimalizowania wpływu zużycia i przedłużenia żywotności sprzętu.

Stosując odporne na zużycie materiały, powłoki i systemy wykładzin oraz wdrażając programy konserwacji i monitorowania, huty mogą łagodzić skutki zużycia oraz poprawiać ogólną wydajność i żywotność swoich urządzeń. Regularne przeglądy, konserwacja oraz terminowa wymiana lub naprawa zużytych elementów to ważne metody zapewnienia bezawaryjnej pracy i minimalizacji kosztownych awarii.

Istnieje kilka skutecznych sposobów ochrony urządzeń procesowych przed zużyciem w produkcji metalurgicznej, które są związane z zastosowaniem nowoczesnych materiałów i technologii odpornych na zużycie. Główne metody obejmują:

1. Technologia napawania, która jest skuteczną i szeroko stosowaną metodą zabezpieczania urządzeń technologicznych w zakładach hutniczych. Polega na nałożeniu warstwy materiału odpornego na zużycie na powierzchnię elementów wyposażenia za pomocą technik spawalniczych. Materiałem powłokowym jest zwykle stop o wysokiej wytrzymałości, charakteryzujący się doskonałą odpornością na zużycie i ścieranie. Spawanie napawane może być stosowane do szerokiej gamy elementów wyposażenia, w tym zsypów, lejów samowyładowczych, wiader, ekranów, wykładzin i rur. Oferuje wszechstronność pod względem kształtu i rozmiaru, ponieważ materiał powłokowy można dostosować do określonej geometrii i wymagań sprzętowych. Ta elastyczność zapewnia skuteczną ochronę różnego rodzaju sprzętu i krytycznych obszarów zużycia.

Zatem napawanie jest skuteczną i optymalną metodą ochrony wyposażenia technologicznego przedsiębiorstwa metalurgicznego. Oferuje wszechstronne i dostosowane do indywidualnych potrzeb rozwiązania chroniące sprzęt przed ścieraniem, wydłużające jego żywotność i poprawiające ogólną produktywność. Dzięki selektywnemu celowaniu w obszary o dużym zużyciu zapewnia ekonomiczne podejście do minimalizacji przestojów i kosztów konserwacji.

2. Zastosowanie topionego bazaltu do ochrony urządzeń technologicznych przedsiębiorstwa hutniczego może być metodą wysoce skuteczną ze względu na jego unikalne właściwości i zalety, wśród których warto wyróżnić: odporność na ścieranie, udarność, odporność na korozję, stabilność termiczną i wszechstronność. Bazalt lany może być stosowany do ochrony szerokiej gamy urządzeń w zakładach metalurgicznych, w tym: koryt i lejów, cyklonów i separatorów, rur i kształtek, różnych zbiorników i zbiorników, elementów pieców i hut, łopatek mieszadeł i mieszadeł. Konkretne zastosowania bazaltu lanego będą zależeć od procesów fabrycznych, wymagań sprzętowych i pojawiających się problemów związanych ze zużyciem.

3. Zastosowanie ceramiki wysokoglinowej do ochrony urządzeń technologicznych przedsiębiorstwa hutniczego może być wysoce efektywne ze względu na jej wyjątkowe właściwości, wśród których decydujące znaczenie mają odporność na ścieranie, stabilność w wysokich temperaturach, odporność na korozję oraz właściwości elektroizolacyjne . Ceramika wysokoglinowa może być stosowana do ochrony różnego rodzaju urządzeń zakładów metalurgicznych, w tym:

- Wykładzina pieca. Ceramika o wysokiej zawartości tlenku glinu może być stosowana jako wykładzina ogniotrwała w piecach, piecach i innych urządzeniach wysokotemperaturowych w celu ochrony przed zużyciem termicznym i agresją chemiczną.

- Dysze palnika. Ceramika wysokoglinowa może być stosowana jako dysze palników w układach spalania, zapewniając odporność na wysokie temperatury, szok termiczny i korozję chemiczną.

- Tuby ochronne do termopar. Ceramika o wysokiej zawartości tlenku glinu może być stosowana jako rury ochronne termopar, zapewniając izolację termiczną i ochronę przed korozyjnymi gazami lub stopionymi metalami.

- Tygle i chochle. Ceramika wysokoglinowa może być stosowana do wykładania tygli i kadzi do topienia i obróbki stopionych metali, zapewniając odporność na ciepło i obojętność chemiczną.

- Kanały i rury powietrzne. Ceramika wysokoglinowa może być stosowana jako okładzina kanałów i rur powietrznych, przez które przechodzą korozyjne gazy, ciecze lub materiały ścierne.

- Odporne na zużycie okładziny i płyty. Ceramika tlenkowa może być stosowana jako okładziny cierne i płyty w różnych urządzeniach, w tym zsypach, lejach samowyładowczych, kruszarkach i młynach, aby były odporne na ścieranie i obciążenia udarowe.