Metallurgie

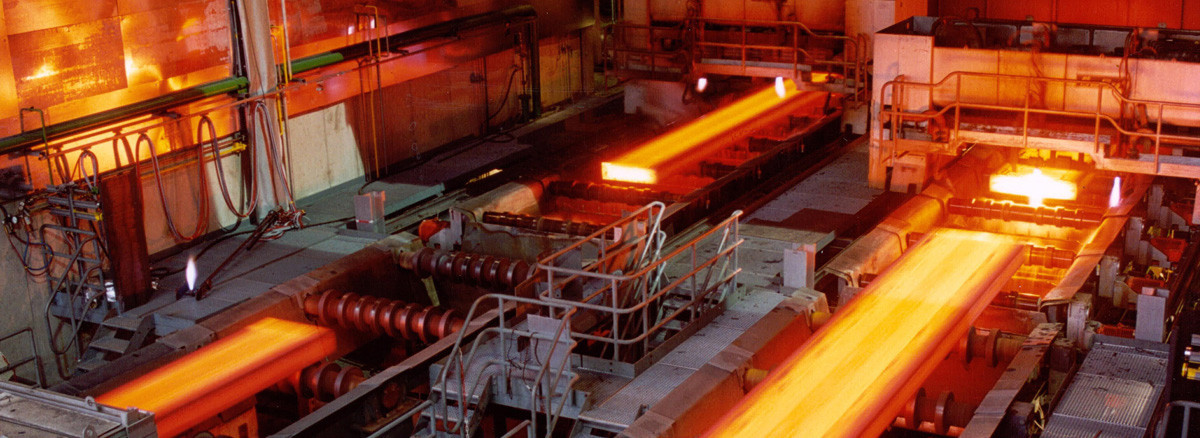

Der Verschleiß von Produktionsanlagen kann eine ernsthafte Herausforderung für metallurgische Unternehmen darstellen. Die technologischen Prozesse in solchen Betrieben beinhalten hohe Temperaturen, aggressive chemische Umgebungen und den Kontakt mit abrasiven Materialien, was folgerichtig zu einem beschleunigten Verschleiß der Anlagen führt. Die Gründe, warum Verschleiß in metallurgischen Unternehmen problematisch werden kann, umfassen:

- Abrasive Materialien. Metallurgische Prozesse gehen oft mit der Verarbeitung von abrasiven Materialien wie Erzen, Metalloxiden und feuerfesten Materialien einher. Der kontinuierliche Fluss dieser Materialien durch die Anlagen kann Erosion und Abrieb verursachen, was zur Oberflächendegradation und zum Verlust der Integrität der Anlagen führt.

- Hohe Temperaturen. Metallurgische Prozesse erfordern oft hohe Temperaturen, was zu thermischen Belastungen der Anlagen führen kann. Thermische Zyklen, Wärmeausdehnung sowie unterschiedliche Erwärmung und Abkühlung können zur Schwächung der Materialien, Rissbildung und Brüchen beitragen.

- Chemische Reaktionen. Metallurgische Prozesse setzen Anlagen aggressiven chemischen Umgebungen aus, darunter saure oder alkalische Lösungen, aggressive Gase und geschmolzene Metalle. Diese chemischen Reaktionen können Korrosion, Oxidation und chemischen Verschleiß an den Komponenten der Anlagen verursachen, wodurch deren Effizienz und Lebensdauer verringert werden.

- Mechanische Belastungen. Die Ausrüstung in metallurgischen Anlagen kann erheblichen mechanischen Belastungen ausgesetzt sein, wie Schläge, Vibrationen und mechanische Spannungen. Diese Einflüsse können im Laufe der Zeit zu Ermüdung, Rissen und Verformungen der Anlagenkomponenten führen.

- Prozessvariabilität. In metallurgischen Prozessen können die Ausgangsmaterialien, die Prozessparameter und die Betriebsbedingungen variieren, was die Verschleißeigenschaften der Anlagen beeinflussen kann. Je nach Variabilität kann eine bestimmte Ausrüstung einem erhöhten Verschleiß ausgesetzt sein, was geeignete Schutzmaßnahmen erfordert.

Der Verschleiß in einer metallurgischen Anlage kann die Produktionseffizienz, die Zuverlässigkeit der Ausrüstung und die Wartungskosten negativ beeinflussen. Übermäßiger Verschleiß kann zu ungeplanten Ausfallzeiten, Produktivitätsverlusten und erhöhten Kosten für Ersatz oder Reparaturen führen. Daher ist die Implementierung wirksamer Schutzmaßnahmen entscheidend, um die Auswirkungen des Verschleißes zu minimieren und die Lebensdauer der Anlagen zu verlängern.

Durch den Einsatz von verschleißfesten Materialien, Beschichtungen und Auskleidungssystemen sowie die Umsetzung von Wartungs- und Überwachungsprogrammen können metallurgische Anlagen die Auswirkungen von Verschleiß abmildern und die Gesamtproduktivität und Lebensdauer ihrer Anlagen erhöhen. Regelmäßige Inspektionen, Wartung und der rechtzeitige Austausch oder die Reparatur verschlissener Komponenten sind wichtige Maßnahmen, um den reibungslosen Betrieb zu gewährleisten und kostspielige Ausfälle zu minimieren.

Es gibt mehrere effektive Methoden zum Schutz der Produktionsanlagen vor Verschleiß in der Metallurgie, die auf der Verwendung moderner verschleißfester Materialien und Technologien beruhen. Zu den wichtigsten Techniken gehören:

- Bimetall-Technologie, eine effektive und weit verbreitete Methode zum Schutz von Produktionsanlagen in metallurgischen Betrieben. Sie umfasst das Auftragen einer Schicht aus verschleißfestem Material auf die Oberfläche der Anlagenkomponenten mittels Schweißverfahren. Das Beschichtungsmaterial besteht in der Regel aus einer hochfesten Legierung mit hervorragender Verschleißfestigkeit und Abriebfestigkeit.

Die Wahl der Bimetall-Auskleidungsmaterialien hängt von den spezifischen Verschleißbedingungen und den Anforderungen der Anlagen ab. Für den Schutz werden typischerweise Materialien wie Chromcarbid, Wolframcarbid und komplexe Carbidlegierungen verwendet. Diese Materialien zeichnen sich durch hervorragende Härte, Schlagzähigkeit und Abriebfestigkeit, Stoß- und Hitzebeständigkeit aus. Die Wahl basiert auf Faktoren wie Verschleißtyp, Betriebstemperatur und chemischer Umgebung.

Bimetall kann bei einer Vielzahl von Anlagenkomponenten wie Rinnen, Trichtern, Schaufeln, Sieben, Einsätzen und Rohren eingesetzt werden. Es bietet Vielseitigkeit in Bezug auf Form und Größe, da das Beschichtungsmaterial an die spezifische Geometrie und die Anforderungen der Anlagen angepasst werden kann. Diese Flexibilität sorgt für einen effektiven Schutz verschiedener Anlagentypen und kritischer Verschleißzonen.

Somit stellt das Hartauftragschweißen eine effektive und optimale Methode zum Schutz von Produktionsanlagen metallurgischer Betriebe dar. Es bietet universelle und individuelle Lösungen für den Schutz vor abrasivem Verschleiß, verlängert die Lebensdauer der Anlagen und erhöht die Gesamtproduktivität. Durch gezielte Einwirkung auf stark beanspruchte Zonen wird ein wirtschaftlicher Ansatz zur Minimierung von Ausfallzeiten und Wartungskosten gewährleistet. - Der Einsatz von gegossenem Basalt zum Schutz der Produktionsanlagen in der Metallurgie kann aufgrund seiner einzigartigen Eigenschaften und Vorteile eine hocheffektive Methode sein. Dazu zählen Abriebfestigkeit, Schlagzähigkeit, Korrosionsbeständigkeit, thermische Stabilität und Vielseitigkeit. Gegossener Basalt kann zum Schutz einer Vielzahl von Anlagen in metallurgischen Betrieben verwendet werden, darunter: Rinnen und Trichter, Zyklone und Separatoren, Rohre und Fittings, verschiedene Tanks und Behälter, Komponenten von Öfen und Schmelzanlagen sowie Schaufeln von Mischern und Rührwerken. Die spezifischen Anwendungsbereiche für gegossenen Basalt hängen von den Anlagenprozessen, den Anforderungen an die Anlagen und den auftretenden Verschleißproblemen ab.

- Der Einsatz von Oxidkeramik zum Schutz der Produktionsanlagen in der Metallurgie kann aufgrund ihrer außergewöhnlichen Eigenschaften sehr effektiv sein, wobei ihre Verschleißfestigkeit, Stabilität bei hohen Temperaturen, Korrosionsbeständigkeit und elektrische Isolation von entscheidender Bedeutung sind. Oxidkeramik kann zum Schutz verschiedener Anlagen in der Metallurgie eingesetzt werden, darunter:

-

-

- Ofenauskleidung. Keramik mit hohem Aluminiumoxid-Gehalt kann als feuerfeste Auskleidung in Öfen und anderen Hochtemperaturanlagen verwendet werden, um thermischen Verschleiß und chemische Einflüsse zu verhindern.

- Brennerventile. Oxidkeramik kann in Brennerventilen in Verbrennungssystemen eingesetzt werden und bietet Beständigkeit gegen hohe Temperaturen, thermische Schocks und chemische Korrosion.

- Schutzrohre für Thermoelemente. Oxidkeramik kann als Schutzrohr für Thermoelemente verwendet werden und bietet Wärmedämmung und Schutz vor aggressiven Gasen oder geschmolzenen Metallen.

- Tiegel und Töpfe. Oxidkeramik kann für die Auskleidung von Tiegeln und Töpfen zur Schmelze und Handhabung geschmolzener Metalle verwendet werden und bietet Hitzebeständigkeit und chemische Inertheit.

- Luftkanäle und Rohre. Oxidkeramik kann als Auskleidung für Luftkanäle und Rohre verwendet werden, durch die korrosive Gase, Flüssigkeiten oder abrasive Materialien geleitet werden.

- Verschleißfeste Auskleidungen und Platten. Oxidkeramik kann als verschleißfeste Auskleidung und Platten in verschiedenen Anlagen wie Rinnen, Trichtern, Brechern und Mühlen verwendet werden, um Abrieb und Stoßbelastungen standzuhalten.

-