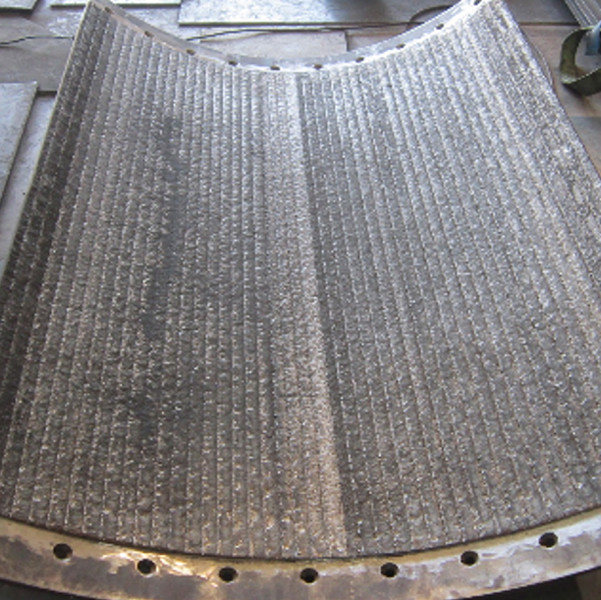

Ergebnisse metallographischer Untersuchungen von Bimetallplatten

Nachfolgend sind die Ergebnisse metallographischer Untersuchungen mit Beurteilung der Mikrostruktur der abgeschiedenen Schicht mit unterschiedlichen Cr- und C-Gehalten

Weartech ist ein europäischer Hersteller von Verschleißblechen. Die relativ hohen Kosten von Hartauftragschweißen erklären sich durch die einzigartigen, oft unverzichtbaren Eigenschaften für Abrieb sowie kritisch hohe Stoßbelastungen.

Hilfe und Beratung von unseren Experten!

Erhalten Sie qualifizierte Hilfe und Beratung von unseren Experten. Wir sind bereit, Ihre Fragen zu beantworten, Ihnen unsere Dienstleistungen und Lösungen vorzustellen und Ihnen bei der richtigen Entscheidung zu helfen. Zögern Sie nicht, sich an uns zu wenden — wir sind hier, um Ihnen zu helfen!Hauptarten von Hartauftragschweißen

Hartauftragschweißen wird häufig zum Verschleißschutz in industriellen Umgebungen eingesetzt und kann je nach Anforderungen an Festigkeit und Korrosionsbeständigkeit aus verschiedenen Materialien bestehen. Die Hauptarten umfassen:

Je nach dominierender Verschleißart wählen die Spezialisten von Weartech die Zusammensetzung der aufgetragenen Schicht basierend auf ihrer langjährigen Erfahrung:

Das Hauptkriterium bei der Auswahl des Hartauftragschweißens für eine bestimmte Anwendung ist der Prozentsatz der Karbide in der aufgetragenen Schicht, wobei die Härte in diesem Fall kein entscheidendes Argument darstellt.

Hauptvorteile von Hartauftragschweißen

Hartauftragschweißen bietet eine Reihe von Vorteilen, die es zu einem idealen Werkzeug für industrielle Anwendungen machen:

Trotz der zahlreichen Vorteile hat Hartauftragschweißen auch seine Nachteile:

Anwendung von Hartauftragschweißen in der Bergbauindustrie

Hauptarten des Verschleißes in der Bergbauindustrie

Die Bergbauindustrie ist verschiedenen Arten von Verschleiß ausgesetzt, die für diese Branche am typischsten sind:

Effektive Anwendung von Hartauftragschweißen in der Bergbauindustrie

Hartauftragschweißen ist besonders effektiv zum Schutz der folgenden Ausrüstungen, die in der Bergbauindustrie verwendet werden:

Die Verwendung von Hartauftragschweißen in diesen Bereichen ermöglicht es, die Lebensdauer der Ausrüstung erheblich zu verlängern, Ausfallzeiten durch die Verringerung der Notwendigkeit häufiger Reparaturen und den Austausch von Komponenten zu reduzieren und die Gesamtproduktivität des Produktionsprozesses zu steigern.

Anwendung von Hartauftragschweißen in der Zementindustrie

Hauptarten des Verschleißes in der Zementindustrie

Die Zementproduktion ist mit einer Reihe spezifischer Bedingungen verbunden, die zum Verschleiß der Ausrüstung führen. Die Hauptarten des Verschleißes umfassen:

Effektive Anwendung von Hartauftragschweißen in der Zementindustrie

Hartauftragschweißen ist besonders effektiv zum Schutz der folgenden Ausrüstungen, die in den verschiedenen Phasen der Zementproduktion verwendet werden:

Hartauftragschweißen in diesen Anwendungen verlängert nicht nur die Lebensdauer der Ausrüstung, sondern senkt auch die Wartungs- und Reparaturkosten, was in den kontinuierlichen Produktionsprozessen der Zementindustrie von entscheidender Bedeutung ist.

Anwendung von Hartauftragschweißen in der Metallindustrie

Hauptarten des Verschleißes in der Metallindustrie

Die Metallindustrie steht vor erheblichen Herausforderungen hinsichtlich des Verschleißes von Ausrüstungen, insbesondere bei der Stahlproduktion. Die Hauptarten des Verschleißes umfassen:

Effektive Anwendung von Hartauftragschweißen in der Stahlproduktion

Hartauftragschweißen findet seine effektive Anwendung in verschiedenen Komponenten und Aggregaten der Metallindustrie, insbesondere in der Stahlproduktion:

Der Einsatz von Hartauftragschweißen in der Metallindustrie verbessert die Leistung und Zuverlässigkeit der Ausrüstung erheblich, senkt die Wartungs- und Reparaturkosten und steigert die allgemeine wirtschaftliche Effizienz der Produktionsprozesse.

Anwendung von Hartauftragschweißen in Kohlekraftwerken und Kohleaufbereitungsanlagen

Hauptarten des Verschleißes in der Kohleindustrie

Kohlekraftwerke und Kohleaufbereitungsanlagen sind verschiedenen Arten von Verschleiß ausgesetzt, die durch die spezifischen Bedingungen ihrer Betriebe verursacht werden:

Effektive Anwendung von Hartauftragschweißen in Kohlekraftwerken und Kohleaufbereitungsanlagen

Hartauftragschweißen findet Anwendung in den folgenden Schlüsselbereichen:

Die Anwendung von Hartauftragschweißen in diesen Bereichen der technologischen Abläufe in der Kohleindustrie reduziert die Wartungs- und Ersatzkosten für die Ausrüstung erheblich, erhöht die Gesamtzuverlässigkeit der Systeme und trägt zur Effizienzsteigerung der Produktionsprozesse bei.

Nachfolgend sind die Ergebnisse metallographischer Untersuchungen mit Beurteilung der Mikrostruktur der abgeschiedenen Schicht mit unterschiedlichen Cr- und C-Gehalten

WARUM WEARTECH ZU WÄHLEN?

Wir produzieren Futterstoffe

Unterschiedliche Materialien – rationelle Lösungen

Die Aufgabe wird mit der besten Machbarkeitsstudie gelöst

Kontaktieren Sie uns – wir lassen Sie nicht im Stich

Unlösbare Aufgaben sind unsere tägliche Arbeit!

Unsere Kunden werden unsere Freunde