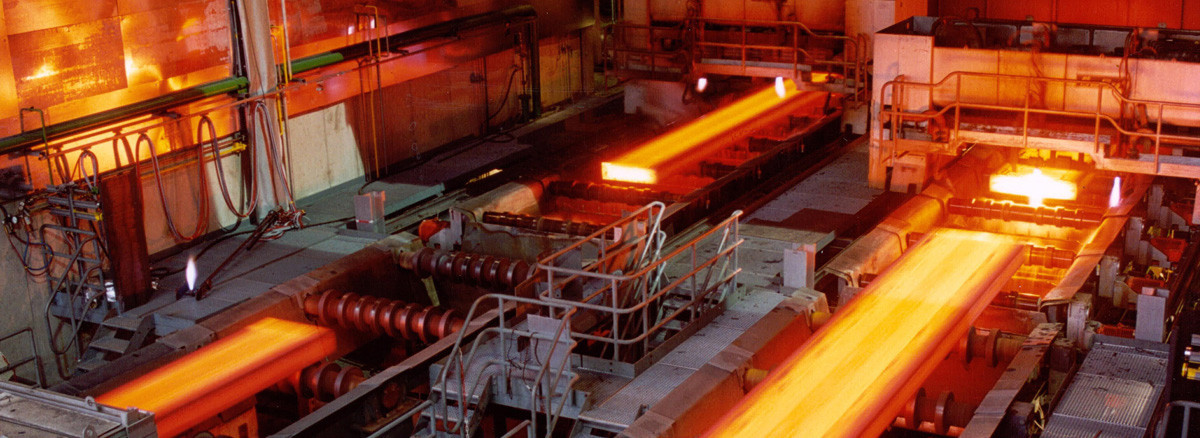

Металургія

Знос технологічного обладнання може стати серйозною проблемою для металургійних підприємств. Технологічні процеси на такому виробництві обумовлюють високі температури, агресивні хімічні середовища та взаємодію з абразивними матеріалами, що цілком закономірно призводить до прискореного зносу обладнання. Причини, через які знос може стати проблемою на металургійних підприємствах, включають:

- Абразивні матеріали. Металургійні процеси часто пов’язані з обробкою абразивних матеріалів, таких як руди, оксиди металів та вогнетривкі матеріали. Безперервний потік цих матеріалів через обладнання може спричиняти ерозію й стирання, що призводить до деградації поверхонь і втрати цілісності обладнання.

- Високі температури. Металургійні процеси вимагають роботи за підвищених температур, що може призводити до термічних навантажень на обладнання. Термічне циклування, теплове розширення, а також різниця у нагріванні та охолодженні можуть сприяти послабленню матеріалів, утворенню тріщин та зламів.

- Хімічні реакції. Металургійні процеси передбачають вплив агресивних хімічних середовищ, включно з кислотними або лужними розчинами, агресивними газами та розплавленими металами. Ці хімічні реакції можуть спричиняти корозію, окиснення та хімічний знос компонентів обладнання, знижуючи його ефективність та термін служби.

- Механічні навантаження. Обладнання металургійних заводів може зазнавати значних механічних навантажень, таких як удари, вібрації та механічні напруження. З часом це може призвести до втоми матеріалу, розтріскування та деформації елементів обладнання.

- Змінність процесу. У металургійних процесах можуть варіюватися вхідні матеріали, параметри процесу й умови експлуатації, що впливає на характеристики зносу обладнання. Залежно від цих змін деякі елементи обладнання можуть зазнавати підвищеного зносу, що вимагає відповідних заходів захисту.

=========

Вплив зносу на металургійному заводі може негативно позначатися на ефективності виробництва, надійності обладнання та витратах на технічне обслуговування. Надмірний знос може призвести до незапланованих простоїв, зниження продуктивності та збільшення витрат на заміну або ремонт. Тому впровадження ефективних заходів захисту від зносу має вирішальне значення для мінімізації його впливу й подовження терміну служби обладнання.

Застосовуючи зносостійкі матеріали, покриття та системи футерування, а також реалізуючи програми технічного обслуговування та моніторингу, металургійні заводи можуть зменшити наслідки зносу й підвищити загальну продуктивність і довговічність свого обладнання. Регулярний огляд, технічне обслуговування та своєчасна заміна чи ремонт зношених компонентів є важливими методами забезпечення безперебійної роботи й мінімізації дороговартісних збоїв.

Існує кілька ефективних способів захисту технологічного обладнання від зносу у металургійному виробництві, які передбачають застосування сучасних зносостійких матеріалів та технологій. Серед основних методик варто виділити:

- Технологію біметалу, що є ефективним і широко застосовуваним методом захисту технологічного обладнання на металургійних підприємствах. Вона включає нанесення шару зносостійкого матеріалу на поверхню компонентів обладнання за допомогою методів наплавлення. Матеріал покриття зазвичай є високоміцним сплавом із відмінною стійкістю до зносу й стирання.

Вибір матеріалів для біметалевого футерування залежить від конкретних умов зносу та вимог до обладнання. Зазвичай для захисту використовують такі матеріали, як карбід хрому, карбід вольфраму та сплави складних карбідів. Ці матеріали мають виняткову твердість, ударну в’язкість та стійкість до стирання, ударів і нагріву. Вибір базується на таких чинниках, як тип зносу, робоча температура та хімічне середовище.

Біметал може бути застосований до широкого спектра компонентів обладнання, включно з жолобами, бункерами, ковшами, ситами, вкладишами та трубами. Він пропонує універсальність щодо форми й розміру, оскільки матеріал покриття можна адаптувати до конкретної геометрії та вимог обладнання. Така гнучкість забезпечує ефективний захист різних типів обладнання та критичних зон зносу.

Таким чином, наплавлення твердим сплавом є ефективним та оптимальним методом захисту технологічного обладнання металургійного підприємства. Воно пропонує універсальні й індивідуальні рішення для захисту від абразивного зносу, збільшення терміну служби обладнання й підвищення загальної продуктивності. Вибірково впливаючи на зони підвищеного зносу, цей метод забезпечує економічний підхід до мінімізації простоїв та витрат на технічне обслуговування. - Застосування литого базальту для захисту технологічного обладнання металургійного підприємства може бути дуже ефективним завдяки його унікальним властивостям і перевагам, серед яких слід виділити: стійкість до стирання, удароміцність, корозійну стійкість, термічну стабільність, а також універсальність. Литий базальт можна застосовувати для захисту широкого спектра обладнання на металургійних підприємствах, зокрема: жолобів і воронок, циклонів і сепараторів, труб і фітингів, різноманітних резервуарів і посудин, елементів печей і плавильних установок, лопатей міксерів та мішалок. Конкретні сфери застосування литого базальту залежать від заводських процесів, вимог до обладнання та проблем із зносом, що виникають.

- Застосування оксидної кераміки для захисту технологічного обладнання металургійного підприємства може бути вкрай ефективним завдяки її винятковим властивостям, серед яких вирішальне значення мають: зносостійкість, стабільність при високих температурах, корозійна стійкість, електроізоляційні характеристики. Оксидна кераміка може застосовуватися для захисту різних типів обладнання металургійних підприємств, зокрема:

-

- Футерування печей. Кераміка з високим вмістом оксиду алюмінію може використовуватися як вогнетривке футерування в печах та іншому високотемпературному обладнанні для захисту від термічного зносу й хімічного впливу.

- Форсунки пальників. Оксидна кераміка може застосовуватися в якості форсунок пальників у системах спалювання, забезпечуючи стійкість до високих температур, термічних ударів і хімічної корозії.

- Захисні трубки для термопар. Оксидна кераміка може використовуватися як захисні трубки для термопар, забезпечуючи теплоізоляцію та захист від агресивних газів чи розплавлених металів.

- Тиглі й ковші. Оксидна кераміка може використовуватися для футерування тиглів і ковшів для плавлення та обробки розплавлених металів, забезпечуючи термостійкість і хімічну інертність.

- Повітроводи та труби. Оксидна кераміка може використовуватися як облицювання повітроводів і труб, якими проходять корозійно-активні гази, рідини або абразивні матеріали.

- Зносостійкі футерування й пластини. Оксидна кераміка може застосовуватися як зносостійкі футерування та пластини у різному обладнанні, включно з жолобами, бункерами, дробарками та млинами, для опору стиранню й ударним навантаженням.