Aufbereitungsanlagen für Kohle

Die Reduzierung des Verschleißes der Ausrüstung in der Kohleaufbereitungsanlage ist eine wichtige Aufgabe für das Unternehmen, für deren Lösung ein ganzes Maßnahmenpaket umgesetzt wird, darunter der Einbau von Schutzbeschichtungen an verschiedenen Komponenten der Ausrüstung.

Das Auskleiden kann aus verschiedenen Materialien erfolgen, einschließlich verschleißfester Hartmetall-Bimetallschichten, Oxidkeramik, Basaltguss usw. Schutzmaterialien werden an den Teilen der Ausrüstung angebracht, die am stärksten mechanischem, abrasivem, kavitationellem, chemischem und anderem Verschleiß ausgesetzt sind, wie z. B. an Schaufeln, Schnecken, Gittern, Bunkerwänden usw.

Ein Vorteil der Schutzbeschichtungen besteht darin, dass sie an bereits vorhandener Ausrüstung ohne vollständigen Austausch installiert werden können. Darüber hinaus können Schutzbeschichtungen individuell für jedes Ausrüstungsteil hergestellt werden, was ein optimales Verhältnis zwischen den Kosten der Beschichtung und ihren Schutzeigenschaften gewährleistet.

1. Bimetallische Auskleidung ist eine effektive Technologie zum Schutz der Ausrüstung von Kohleaufbereitungsanlagen vor Verschleiß und Abrieb. Als Beispiele für Ausrüstungen und Produktionsbereiche, in denen in Kohleaufbereitungsanlagen typischerweise Bimetall verwendet wird, können genannt werden:

-

Sortieranlagen. Sortieranlagen werden verwendet, um Kohlepartikel nach Größe zu trennen. Diese Komponenten sind intensivem Abrieb ausgesetzt. Bimetall kann effektiv dem Verschleiß von Siebanlagen widerstehen und dadurch deren Lebensdauer verlängern.

-

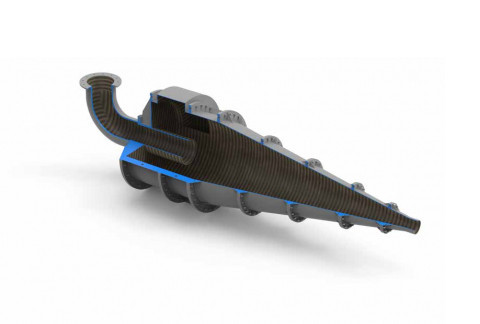

Zyklone. Zyklone werden verwendet, um Kohlepartikel vom Luftstrom zu trennen. Diese Komponenten sind einem hohen Abrieb ausgesetzt und können verschleißen. Zum Schutz der Zyklone und zur Verlängerung ihrer Lebensdauer kann Bimetall verwendet werden.

-

Förderer. Förderer werden verwendet, um Kohle von einem Produktionsbereich zum anderen zu transportieren. Diese Komponenten sind einem hohen Abrieb ausgesetzt und können verschleißen. Bimetall kann verwendet werden, um Förderer vor Verschleiß zu schützen und ihre Lebensdauer zu verlängern.

-

Rohre und Rinnen. Rohre und Rinnen werden verwendet, um Kohle und andere Materialien im Aufbereitungsprozess zu transportieren. Diese Komponenten sind einem hohen Abrieb ausgesetzt und können verschleißen. Bimetallische Auskleidung wird verwendet, um Rohre und Rinnen vor Verschleiß zu schützen und ihre Lebensdauer zu verlängern.

-

Mühlen. Einzelne Komponenten und Teile von Mühlen unterliegen bei der Zerkleinerung von Kohlepartikeln intensivem Abrieb und Schlagverschleiß und erfordern einen Austausch. Bimetall kann effektiv zum Schutz von Mühlen vor Verschleiß und zur Verlängerung ihrer Lebensdauer eingesetzt werden.

|

|

|

2. Basaltguss. Basaltguss-Auskleidung kann effektiv zum Schutz von Betriebseinrichtungen in Kohleaufbereitungsanlagen verwendet werden. Zu den kritischen Typen von Ausrüstung und Komponenten in Kohleaufbereitungsanlagen, die einem hohen Verschleiß ausgesetzt sind und vom Einsatz von Basaltguss-Auskleidung profitieren können, gehören:

-

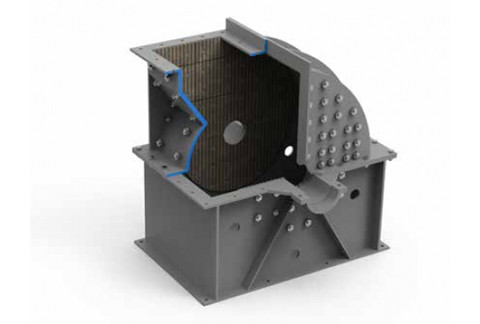

Trichter und Bunker. Trichter und Bunker sind wichtige Komponenten von Kohleaufbereitungsanlagen, in denen die Kohle verschiedene Verarbeitungsstufen durchläuft. Sie sind aufgrund der abrasiven Natur der Kohle und der Aufpralle des fallenden Materials einem starken Verschleiß ausgesetzt. Der Einsatz von Basaltguss-Auskleidung für Trichter und Bunker ermöglicht es, den Verschleiß deutlich zu reduzieren und die Lebensdauer der Ausrüstung zu verlängern.

-

Zyklone. Zyklone werden typischerweise verwendet, um Kohle- und Aschepartikel zu trennen. Sie sind abrasiven Kohlepartikeln ausgesetzt und benötigen verschleißfeste Lösungen. Basaltguss kann an den Innenflächen der Zyklone als Schutz gegen Abrieb und zur Erhöhung der Langlebigkeit eingesetzt werden.

-

Rohre und Rinnen. Rohre und Rinnen sind für den Transport von Kohleschlamm oder Wasser in Kohleaufbereitungsanlagen verantwortlich. Diese Komponenten sind aufgrund des abrasiven Kohleschlamms Verschleiß und Erosion ausgesetzt. Die Anwendung von Basaltguss-Auskleidung auf den Innenflächen der Rohre und Rinnen erhöht die Verschleißfestigkeit erheblich, verringert den Wartungsaufwand und minimiert Ausfallzeiten.

-

Siebe und Vibrationsförderer. Siebe und Vibrationsförderer werden verwendet, um Kohlepartikel verschiedener Größen zu trennen und zu transportieren. Die ständige Bewegung und der Kontakt mit Kohle können zu einem Verschleiß der Oberflächen dieser Komponenten führen. Basaltguss-Auskleidung kann verwendet werden, um Siebe und Vibrationsförderer zu schützen, den Verschleiß zu minimieren und die Lebensdauer zu verlängern.

Bei der Auswahl der Schutzbeschichtung müssen die Betriebsbedingungen der Ausrüstung sowie die Eigenschaften der abrasiven Materialien, die durch die Ausrüstung hindurchgehen, berücksichtigt werden. Zum Beispiel können keramische Beschichtungen bei der Arbeit mit Partikeln geringer Dichte effektiver sein, während hartmetallische Bimetall-Auskleidungen bei größeren und schwereren Partikeln bevorzugt werden können.

3. Oxidkeramik wird ebenfalls häufig zum Schutz von kritischen Betriebseinrichtungen vor Verschleiß in Kohleaufbereitungsanlagen eingesetzt. Hier sind nur einige Beispiele für die Verwendung von Oxidkeramik zum Schutz der Ausrüstung:

- Zyklone. Zyklone werden in Kohleaufbereitungsanlagen verwendet, um Kohlepartikel von der Umgebungsluft oder dem Wasser zu trennen. Aufgrund der abrasiven Natur der Kohle können Zyklone erheblichem Verschleiß unterliegen. Oxidkeramik kann als Auskleidung oder verschleißfeste Beschichtung auf den Innenflächen der Zyklone eingesetzt werden, um dem Abrieb standzuhalten und die Lebensdauer zu verlängern.

- Schweremedientrenner. Schweremedientrenner, auch als Schwermedium-Zyklone bekannt, werden verwendet, um Kohle nach ihrer Dichte zu trennen. Diese Separatoren unterliegen aufgrund der Bewegung des schweren Mediums und der Kohlepartikel häufigem Verschleiß. Oxidkeramik kann zur Auskleidung der Innenflächen von Schweremedientrennern eingesetzt werden, um eine außergewöhnliche Verschleißfestigkeit zu gewährleisten und die Lebensdauer zu verlängern.

- Förderbänder und Übergabestellen. Förderbänder und Übergabestellen spielen eine entscheidende Rolle in Kohleaufbereitungsanlagen, da sie die Kohle in allen Verarbeitungsstufen transportieren. Diese Komponenten sind ständigem Abrieb und Aufprallen ausgesetzt. Oxidkeramik kann als Einlage oder verschleißfeste Platte in den Rinnen der Förderbänder, Übergabestellen und anderen Bereichen mit hohem Verschleiß eingesetzt werden, um den Verschleiß zu minimieren, Materialverluste zu verhindern und einen effizienten Materialfluss zu gewährleisten.

- Siebe und Gitter. Siebe und Gitter werden verwendet, um Kohlepartikel nach Größe zu trennen. Die ständige Vibration und der abrasive Kontakt mit der Kohle können zu erheblichem Verschleiß führen. Oxidkeramik kann als verschleißfeste Auskleidung der Siebe und Gitter verwendet werden, um den Verschleiß zu reduzieren und die Lebensdauer zu verlängern, was zu einer erhöhten Siebeffizienz führt.

- Mahlanlagen. Mahlanlagen, einschließlich Kugel- und Vertikalmühlen, werden häufig in Kohleaufbereitungsanlagen verwendet, um die Kohlepartikel zu verkleinern. Beim Mahlprozess sind diese Mühlen einem hohen Maß an abrasivem Verschleiß ausgesetzt. Oxidkeramik kann als Auskleidung oder Schutzbeschichtung innerhalb der Mühlen eingesetzt werden, um die Verschleißfestigkeit zu erhöhen und den Wartungs- und Reparaturaufwand dieser Art von Ausrüstung zu minimieren.

Bei der Verwendung von Auskleidungen muss auch der Wartungsprozess der Ausrüstung und die Verfügbarkeit ihrer Teile für Reparaturen berücksichtigt werden. Zum Beispiel können Beschichtungen, die zu häufig gewechselt oder schwer zu montieren sind, weniger effektiv sein als Beschichtungen mit längerer Lebensdauer und leicht zugänglichen Teilen.

Darüber hinaus muss bei der Auswahl eines bestimmten Typs von Auskleidung deren Einfluss auf den Kohleverarbeitungsprozess berücksichtigt werden, da einige Beschichtungen die Oberflächeneigenschaften der Ausrüstung verändern und somit den Kohleverarbeitungsprozess beeinflussen können.

Insgesamt kann die Verwendung verschiedener Arten von Auskleidungen unter Berücksichtigung der Betriebsbedingungen der Ausrüstung in einer bestimmten Kohleaufbereitungsanlage eine der effektivsten Methoden zur allgemeinen Verschleißreduzierung und Produktivitätssteigerung der Ausrüstung sein.