Zakłady wzbogacania węgla

Zmniejszenie zużycia urządzeń w zakładzie przeróbki węgla jest ważnym zadaniem dla firmy, a jego rozwiązaniu ma służyć cały szereg działań, w tym montaż powłok ochronnych na różnych urządzeniach.

Wykładziny mogą być wykonane z różnych materiałów, m.in. napawania, ceramiki wysokoglinowej, odlewów bazaltowych itp. Materiały ochronne instaluje się na częściach urządzeń najbardziej narażonych na uderzenia, ścieranie, kawitację, działanie chemiczne i inne rodzaje zużycia, na przykład na ostrzach, ślimakach, rusztach, ścianach leja zasypowego itp.

Zaletą powłok ochronnych jest to, że można je zainstalować na istniejącym sprzęcie bez konieczności jego całkowitej wymiany. Ponadto powłoki ochronne mogą być produkowane indywidualnie dla każdego elementu wyposażenia, co zapewnia optymalną równowagę między kosztem powłoki a jej właściwościami ochronnymi.

1. Napawane wykładziny są skuteczną technologią zabezpieczania urządzeń zakładów przeróbki węgla przed zużyciem. Przykłady sprzętu i miejsc, w których bimetal jest powszechnie stosowany w zakładach przeróbki węgla, obejmują:

- Sprzęt do sortowania. Urządzenia sortujące służą do oddzielania cząstek węgla według wielkości. Elementy te podlegają intensywnemu zużyciu ściernemu. Napawanie może skutecznie przeciwdziałać zużyciu sprzętu przesiewającego, przedłużając w ten sposób jego żywotność..

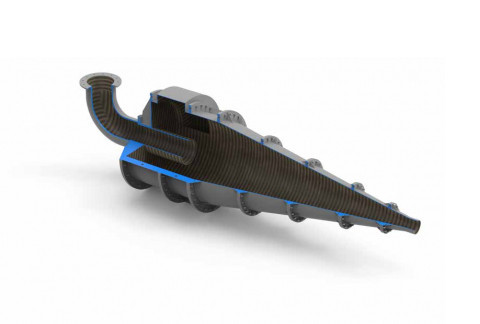

- Cyklony. Cyklony służą do oddzielania cząstek węgla od strumienia powietrza. Elementy te są narażone na duże ścieranie i mogą ulec zużyciu. Napawanie może być stosowany do ochrony cyklonów przed zużyciem i przedłużenia ich żywotności.

- Podajniki. Podajniki służą do transportu węgla z jednego miejsca produkcji do drugiego. Elementy te są narażone na duże ścieranie i mogą ulec zużyciu. Napawanie może być stosowany do ochrony podajników przed zużyciem i zwiększenia ich żywotności.

- Rury i rynny. Rury i zsypy służą do transportu węgla i innych materiałów podczas procesu wzbogacania. Elementy te są narażone na duże ścieranie i mogą ulec zużyciu. Napawane okładziny zgrzewane stosowane są w celu zabezpieczenia rur i rynien przed zużyciem oraz zwiększenia ich żywotności.

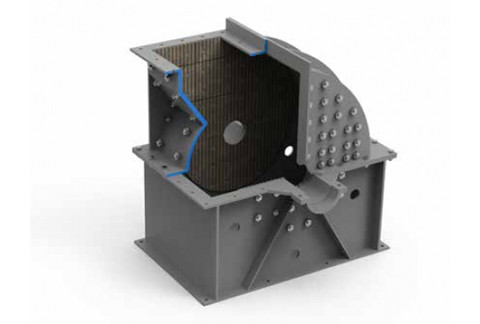

- Kruszarki. Poszczególne elementy i części kruszarek w procesie rozdrabniania cząstek węgla podlegają intensywnemu zużyciu ściernemu i udarowemu i wymagają wymiany. Napawane może być skutecznie stosowany do ochrony kruszarek przed zużyciem i zwiększenia ich żywotności.

|

|

|

2. Odlewany bazalt. Wykładziny bazaltowe lane mogą być skutecznie stosowane do zabezpieczania urządzeń technologicznych w zakładach przeróbki węgla. Wśród krytycznych typów urządzeń i komponentów w zakładach przeróbki węgla, które są narażone na duże zużycie i mogą korzystać z wymurówek bazaltowych, są:

- Tace i bunkry. Tace i silosy są ważnymi elementami zakładów przeróbki węgla, w których węgiel przechodzi przez różne etapy przetwarzania. Podlegają one silnemu zużyciu ze względu na ścierny charakter węgla i uderzenia spadającego materiału. Zastosowanie odlewanej okładziny bazaltowej do zsypów i lejów zasypowych może znacznie zmniejszyć zużycie i wydłużyć żywotność sprzętu.

- Cyklony. Cyklony są powszechnie stosowane do oddzielania cząstek węgla i popiołu. Są one narażone na działanie ściernych cząstek węgla i wymagają rozwiązań odpornych na zużycie. Wykładziny bazaltowe odlewane mogą być stosowane na wewnętrzne powierzchnie cyklonów w celu ochrony przed ścieraniem i zwiększenia ich trwałości.

- Rurociągi i rynny. Rury i zsypy są odpowiedzialne za transport miazgi węglowej lub wody w zakładach przeróbki węgla. Elementy te podlegają zużyciu i erozji z powodu abrazyjnej zawiesiny węglowej. Zastosowanie odlewanej okładziny bazaltowej na wewnętrzne powierzchnie rur i rynien może znacznie zwiększyć odporność na zużycie, skracając czas konserwacji i przestojów.

- Przesiewacze i podajniki wibracyjne. Przesiewacze i podajniki wibracyjne służą do oddzielania i transportu cząstek węgla różnych frakcji. Ciągły ruch i uderzenia węgla mogą powodować zużycie powierzchni tych elementów. Odlewane wkładki bazaltowe mogą być stosowane do ochrony przesiewaczy i podajników wibracyjnych, minimalizując zużycie i przedłużając ich żywotność.

Wybór powłoki ochronnej musi uwzględniać warunki pracy sprzętu, a także właściwości materiałów ściernych, które przechodzą przez sprzęt. Na przykład powłoki ceramiczne mogą być bardziej skuteczne w przypadku cząstek o małej gęstości, podczas gdy okładziny z węglika bimetalu mogą być bardziej korzystne w przypadku większych, cięższych cząstek.

3. Ceramika tlenkowa jest również szeroko stosowana do ochrony przed zużyciem krytycznych urządzeń procesowych w zakładach przeróbki węgla. Oto tylko kilka przykładów zastosowania ceramiki tlenkowej do ochrony sprzętu:

- Cyklony. Cyklony są powszechnie stosowane w zakładach przeróbki węgla do oddzielania cząstek węgla od otaczającego powietrza lub wody. Ze względu na ścierny charakter węgla, cyklony mogą podlegać znacznemu zużyciu. Ceramikę tlenkową można stosować jako wykładziny lub powłoki odporne na zużycie na wewnętrznych powierzchniach cyklonów, aby były odporne na ścieranie i przedłużały ich żywotność.

- Separatory mediów gęstych. Separatory gęstych mediów, znane również jako cyklony ciężkich mediów, służą do oddzielania węgla na podstawie jego gęstości. Separatory te często zużywają się z powodu ruchu gęstych mediów i cząstek węgla. Ceramikę tlenkową można stosować do wykładania wewnętrznych powierzchni separatorów gęstych mediów, zapewniając wyjątkową odporność na zużycie i wydłużoną żywotność.

- Przenośniki i punkty przeładunkowe. Przenośniki i stacje przeładunkowe odgrywają kluczową rolę w zakładach przeróbki węgla, ponieważ transportują węgiel przez wszystkie etapy przetwarzania. Elementy te podlegają ciągłemu ścieraniu i uderzeniom. Ceramikę tlenkową można stosować jako okładziny lub płyty ścieralne w zsypach przenośników, punktach przesyłowych i innych obszarach narażonych na zużycie w celu zminimalizowania zużycia, zapobiegania wyciekom materiału i zapewnienia wydajnego przepływu materiału.

- Przesiewacze i sita. Sita i sita służą do rozdzielania cząstek węgla na różne rozmiary. Ciągłe wibracje i kontakt ścierny z węglem mogą powodować znaczne zużycie. Ceramika tlenkowa może być stosowana jako odporna na zużycie wykładzina sit i sit, zmniejszając zużycie i wydłużając żywotność sit, co skutkuje poprawą skuteczności przesiewania.

- Sprzęt do kruszenia. Rozdrabniacze, w tym młyny kulowe i pionowe młyny walcowe, są często stosowane w zakładach przeróbki węgla w celu zmniejszenia wielkości cząstek węgla. Podczas procesu mielenia młyny te są narażone na duże zużycie ścierne. Ceramika tlenkowa może być stosowana jako okładziny lub powłoki ochronne wewnątrz młynów w celu zwiększenia odporności na zużycie i zminimalizowania prac konserwacyjnych i naprawczych tego typu urządzeń.

W przypadku zastosowania wykładziny należy również wziąć pod uwagę proces konserwacji sprzętu oraz dostępność jego części do naprawy. Na przykład powłoki, które wymagają zbyt częstej wymiany lub są trudne do zainstalowania, mogą być mniej skuteczne niż powłoki, które są trwalsze i mają łatwo dostępne części.

Ponadto przy wyborze konkretnego rodzaju wykładziny należy wziąć pod uwagę jej wpływ na proces przeróbki węgla, ponieważ niektóre powłoki mogą zmieniać właściwości powierzchniowe urządzeń i tym samym wpływać na proces przeróbki węgla.

Ogólnie rzecz biorąc, biorąc pod uwagę warunki pracy urządzeń w konkretnym zakładzie przeróbki węgla, zastosowanie różnych rodzajów okładzin może być jedną z najskuteczniejszych metod ogólnego zmniejszenia zużycia i zwiększenia wydajności urządzeń.